In questa sezione scoprirete il cuore del nostro processo produttivo, un viaggio approfondito attraverso ogni reparto specializzato che rende i nostri prodotti sinonimo di qualità e innovazione.

Vi guideremo nei dettagli delle diverse fasi di produzione, ciascuna caratterizzata da tecnologie avanzate, precisione e attenzione al dettaglio richiesta da ogni singolo cliente.

Ecco cosa esploreremo insieme:

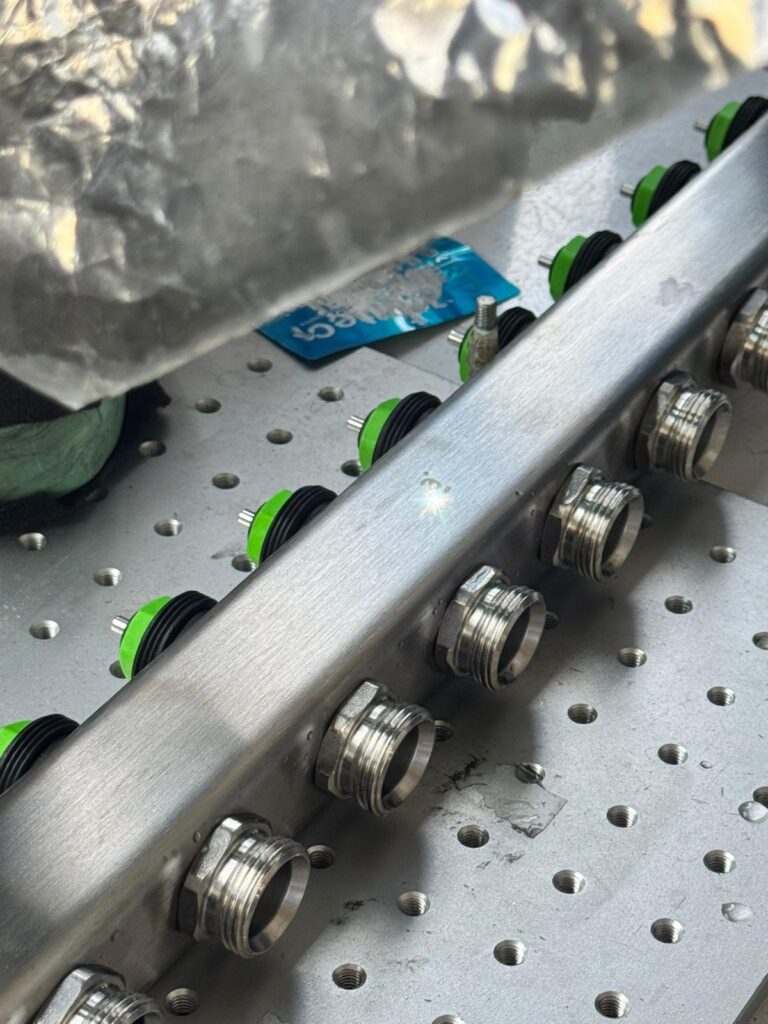

- Produzione dei collettori: scopriamo come realizziamo collettori in ottone, acciaio e plastica, performanti, garantendo il massimo dell'affidabilità.

- Attuatori elettrici per collettori: un focus sulla progettazione e l’assemblaggio di soluzioni tecnologiche all’avanguardia per il controllo e la gestione dell’impianto.

- Lavorazione delle valvole in ottone: precisione meccanica e materiali di altissima qualità per garantire durabilità e prestazioni ottimali.

- Flussimetri in plastica: un mix perfetto tra design innovativo e materiali avanzati per garantire la massima efficienza e facilità d’uso.

- Stampaggio delle materie plastiche: una panoramica sul nostro reparto dove la materia prima prende forma grazie a processi tecnologicamente avanzati.

- Costruzione degli stampi: il laboratorio in cui progettiamo e realizziamo stampi di alta precisione per i nostri prodotti in plastica.

- Produzione dei termometri digitali: scopriamo l’alta tecnologia dietro la creazione dei nostri termometri, sinonimo di precisione e affidabilità.

- Produzione delle barre in acciaio inox: scopriamo l’alta tecnologia dietro la lavorazione dei nostri tubolari inox dai quali prendono forma in collettori che realizziamo.

- Stampaggio e produzione dei raccordi rapidi: un focus sull’innovazione che caratterizza i nostri raccordi per garantire installazioni veloci e sicure.

La Qualità al Centro del Processo Produttivo dei Nostri Collettori

In Simplex Hydronic Technology, ogni fase della produzione e dell’assemblaggio dei nostri collettori è attentamente monitorata per garantire standard qualitativi di eccellenza e per ottimizzare costantemente i nostri processi.

Abbiamo implementato un sistema avanzato di controllo che include:

– Audit periodici: verifiche regolari per assicurare che ogni fase del processo produttivo sia conforme ai più alti standard di qualità.

– Monitoraggio in tempo reale con live cam: in ogni reparto produttivo sono installate telecamere che permettono il controllo costante delle attività. Questo sistema non solo garantisce trasparenza, ma consente di identificare immediatamente aree di miglioramento e intervenire prontamente per ottimizzare i processi.

I nostri collettori sono assemblati utilizzando macchine automatiche progettate su misura, che assicurano un montaggio rapido e impeccabile di ogni componente. Questa tecnologia ci permette di:

– Ridurre i tempi di produzione.

– Assicurare un’elevata uniformità nella qualità del prodotto finale.

– Minimizzare il margine di errore umano.

Una volta completato l’assemblaggio, ogni collettore viene sottoposto a un collaudo rigoroso per verificare la piena funzionalità e garantire che soddisfi i nostri severi requisiti di qualità. Solo dopo aver superato queste verifiche, il prodotto passa alla fase di imballo finale, pronto per essere spedito ai nostri clienti.

Grazie a questi processi strutturati e all’impiego di tecnologie all’avanguardia, siamo in grado di offrire collettori che rappresentano il massimo in termini di affidabilità, efficienza e innovazione. Il nostro impegno per la qualità non si ferma mai: ogni giorno lavoriamo per migliorare ulteriormente i nostri processi e fornire soluzioni che superino le aspettative.

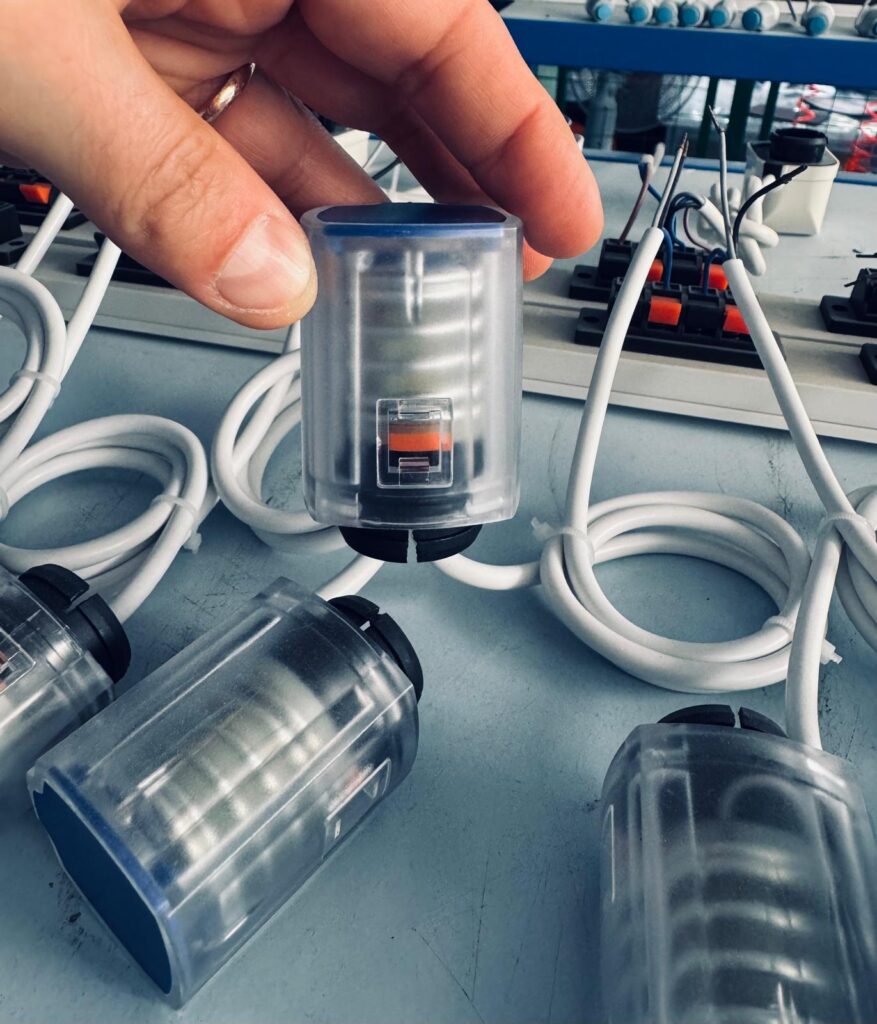

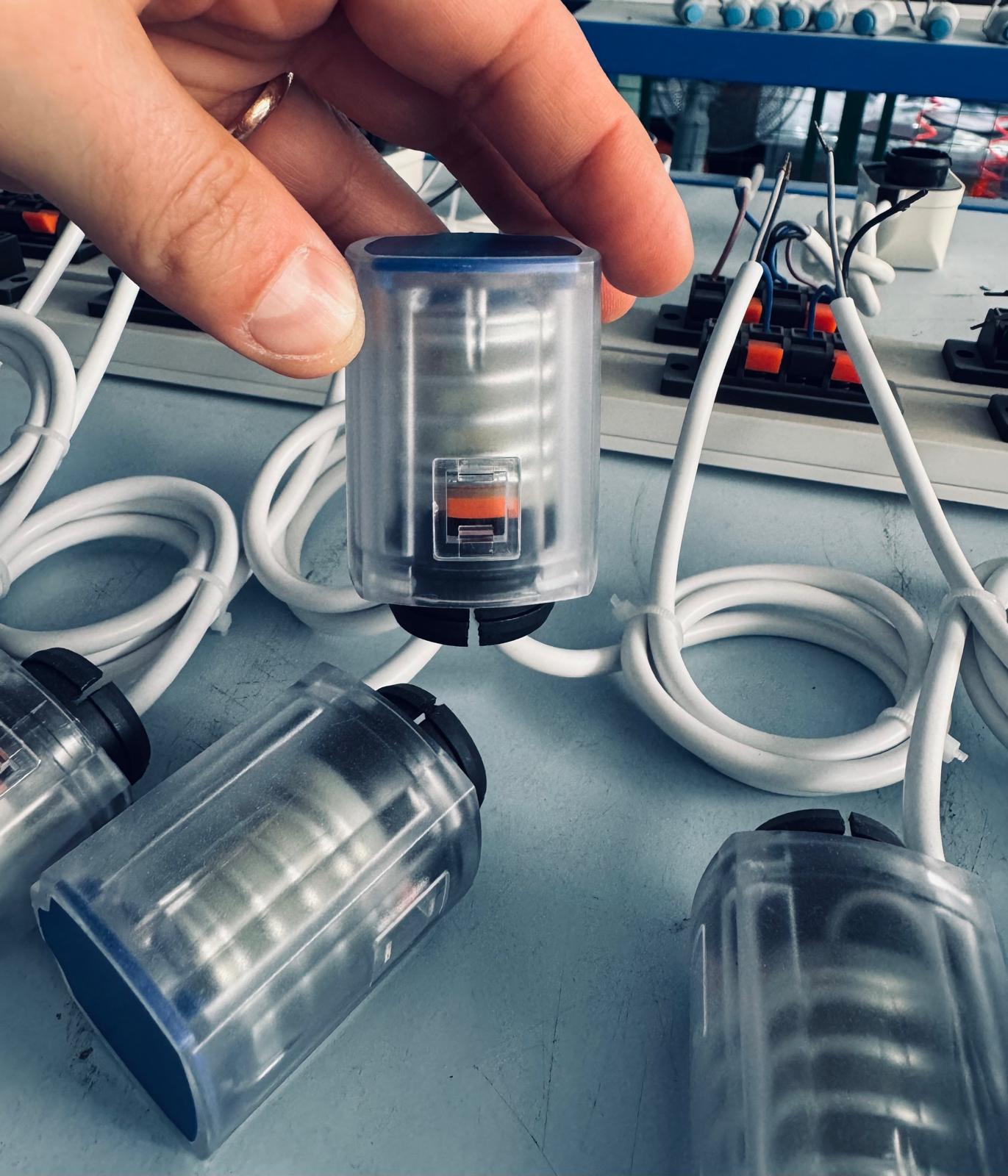

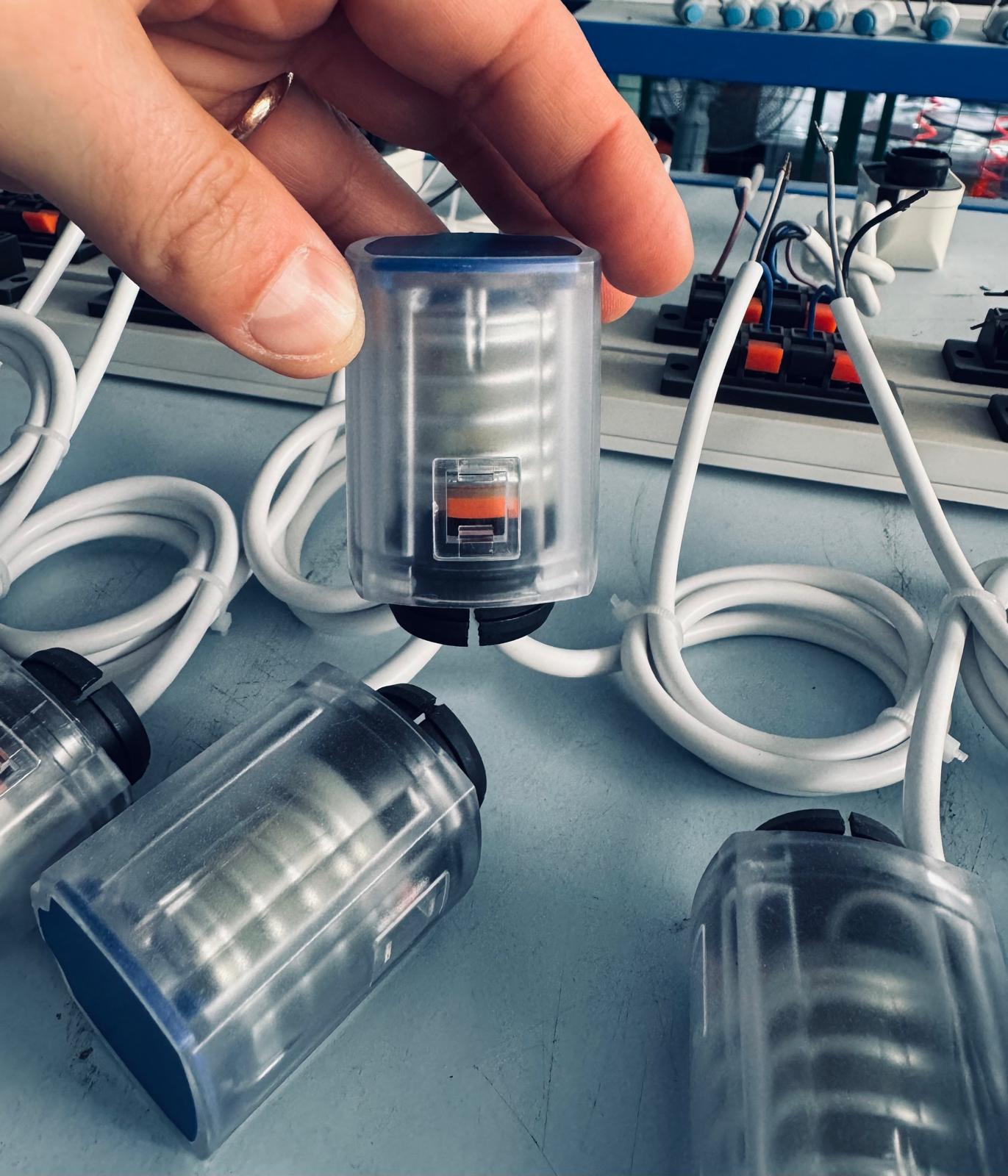

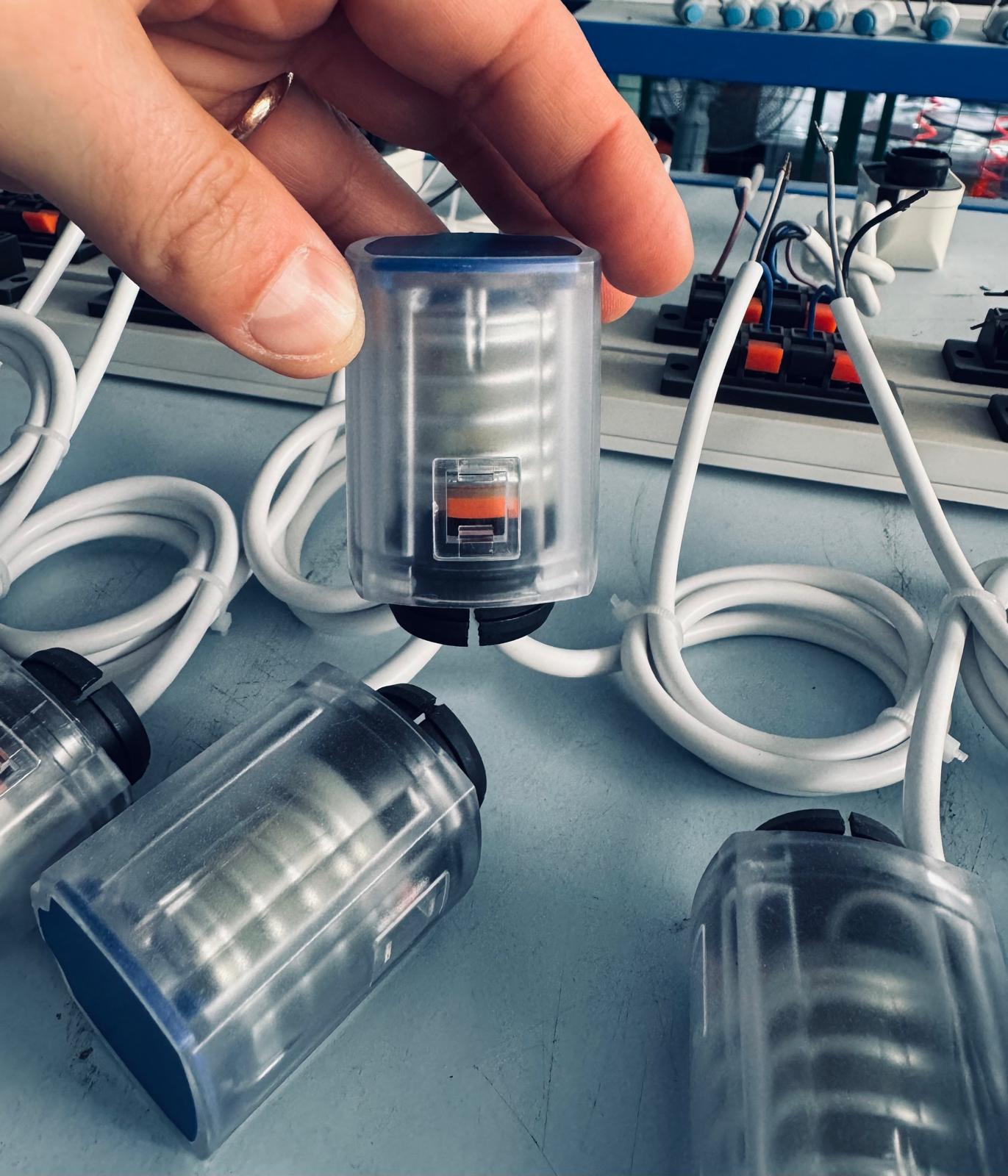

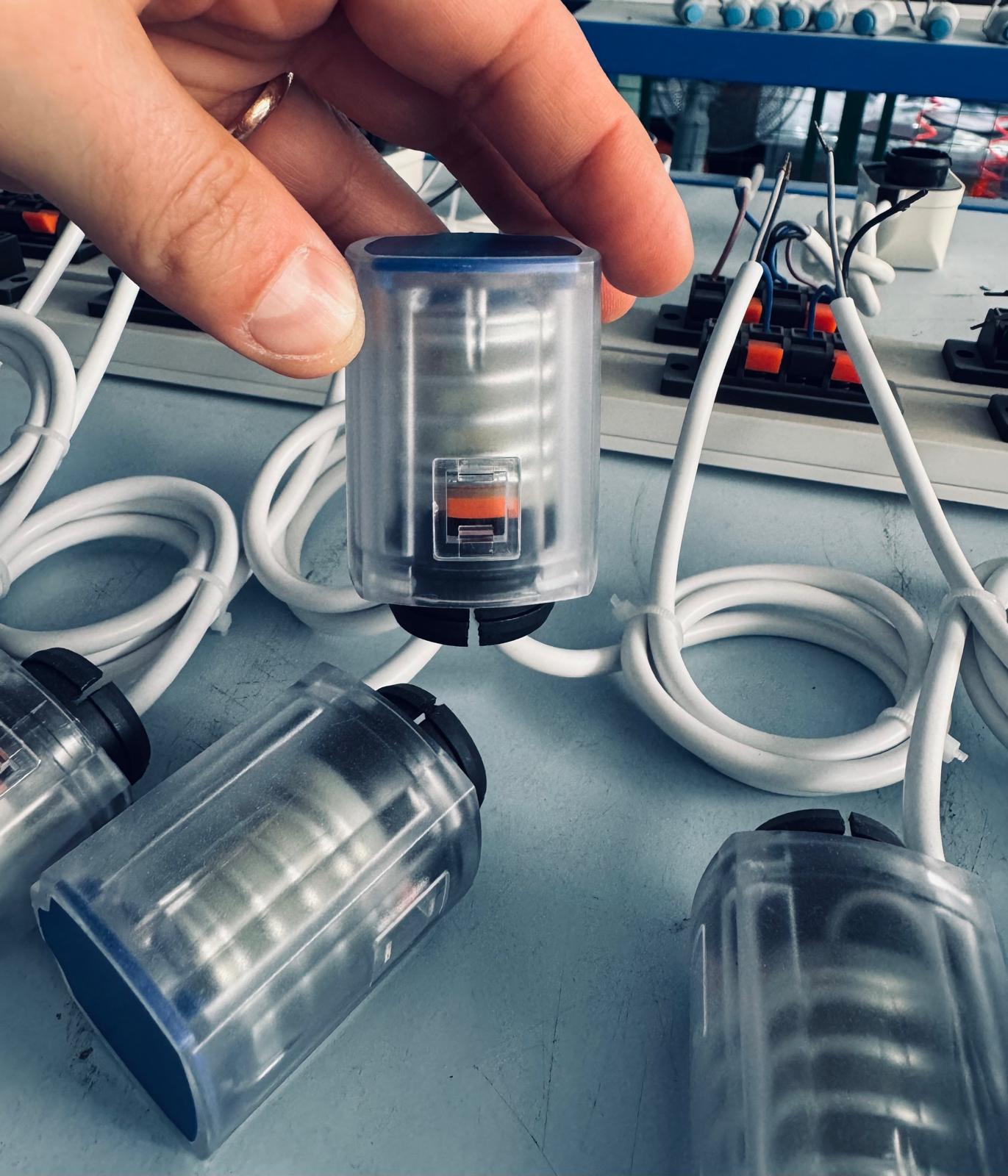

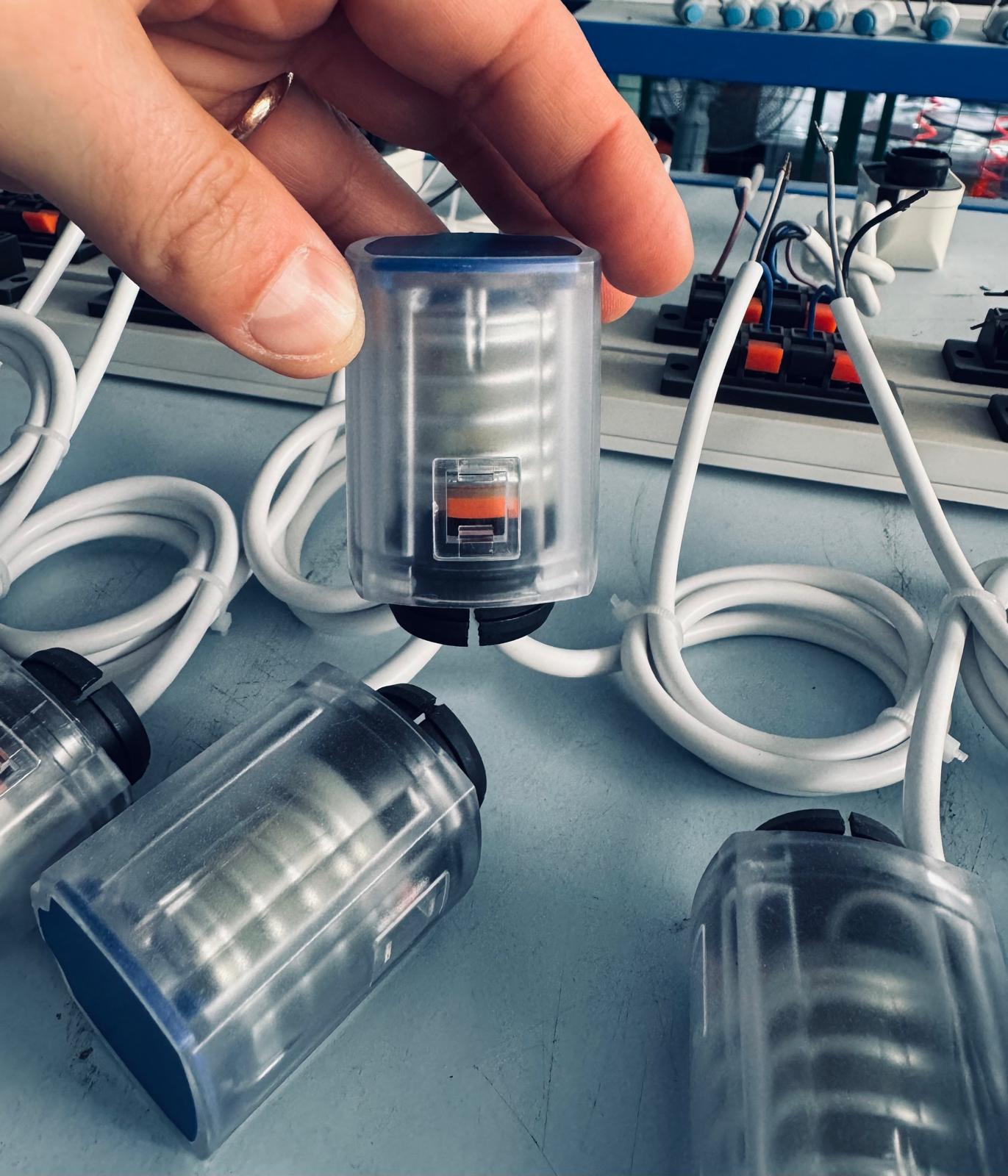

Esplora il Cuore della Produzione dei Nostri Attuatori Termostatici

In questa sezione vi guideremo in un tour virtuale attraverso i reparti del nostro partner dedicati alla produzione degli attuatori termostatici Simplex Hydronic Technology. Ogni dettaglio del processo produttivo è pensato per garantire qualità, affidabilità e innovazione in ogni singolo prodotto.

La qualità è il nostro primo obiettivo, ed è per questo che dedichiamo risorse significative al controllo e alla validazione dei nostri attuatori:

– Test di validazione del prodotto: ogni attuatore è sottoposto a rigorosi controlli per verificare la conformità ai nostri standard e alle normative internazionali.

– Life test di ogni componente: testiamo a lungo termine ogni singolo componente che compone l’attuatore per garantirne la durabilità.

– Camere climatiche caldo/freddo: simuliamo condizioni estreme, riproducendo i fattori ambientali che gli attuatori incontreranno nei cantieri, come sbalzi di temperatura e umidità.

– Test di vita per ogni lotto produttivo: ogni lotto viene sottoposto a simulazioni di utilizzo reale, per verificare la resistenza e la funzionalità di ogni attuatore.

La gamma dei nostri attuatori comprende soluzioni progettate per rispondere alle esigenze di ogni paese e campo di applicazione. Grazie alla nostra flessibilità produttiva e alla competenza tecnica del nostro partner, possiamo anche sviluppare attuatori personalizzati su richiesta, adattandoci alle specifiche necessità dei nostri clienti.

Dietro ogni attuatore termostatico Simplex Hydronic Technology c’è un processo produttivo all’avanguardia, un impegno costante nella ricerca e sviluppo e un’attenzione meticolosa al dettaglio. Ogni attuatore che esce dai nostri reparti è il risultato di tecnologie avanzate e di un processo di validazione rigoroso, che ne garantisce la massima affidabilità e prestazioni eccellenti.

Siamo fieri di offrirvi un prodotto che non solo soddisfa, ma supera le aspettative, progettato per semplificare e migliorare ogni tipo di installazione.

Collettori

Lavorazione di Precisione per Componenti in Ottone: Tecnologia e Innovazione

Benvenuti nella sezione dedicata alla produzione dei nostri componenti in ottone, realizzati dai nostri partner specializzati. In questa panoramica dettagliata scoprirete come vengono lavorate e assemblate le parti che compongono i nostri prodotti, garantendo qualità, efficienza e convenienza.

Ogni processo inizia dalla lavorazione delle barre in ottone, trasformate con estrema precisione in:

– Collettori

– Componenti come nipples e vitoni

– Parti personalizzate a disegno

Grazie all’impiego di macchine transfer ad altissima tecnologia, ogni singolo componente è progettato per essere economicamente vantaggioso senza compromessi sulla qualità. La nostra filosofia progettuale mira a offrire soluzioni accessibili e al tempo stesso attraenti per i nostri clienti, rispondendo alle loro esigenze di performance e prezzo.

Tutti i nostri prodotti – che si tratti di valvole, collettori o componenti su misura – vengono assemblati utilizzando macchine automatiche all’avanguardia, progettate per ottimizzare il processo e garantire precisione assoluta.

– Monitoraggio in tempo reale: ogni macchina è dotata di connessione WLAN cablata e telecamere integrate, consentendo il controllo remoto di ogni fase del processo produttivo.

– Collaudo rigoroso: ogni componente viene testato per verificarne l’efficienza e la conformità agli standard di qualità.

La nostra attenzione alla progettazione e alla produzione assicura:

– Massima efficienza produttiva: grazie all’automazione e all’ingegnerizzazione avanzata.

– Riduzione dei costi: mantenendo un prodotto competitivo e di alto valore.

– Qualità garantita: ogni componente è sottoposto a test rigorosi per garantirne affidabilità e durata.

Con il supporto dei nostri partner tecnologicamente avanzati, siamo in grado di offrirvi prodotti che uniscono precisione, convenienza e innovazione. Ogni dettaglio è pensato per soddisfare le vostre aspettative e offrire soluzioni su misura per ogni applicazione.

Gestione e Controllo del Reparto Stampaggio Materie Plastiche

In questa sezione vi mostreremo come il reparto di stampaggio materie plastiche dei nostri partner sia gestito con la massima precisione e innovazione tecnologica, garantendo qualità e affidabilità in ogni singolo componente prodotto.

Con un parco macchine che conta oltre 30 presse da 25 a 600 tonnellate, siamo in grado di stampare una vasta gamma di materiali plastici, tra cui:

– ABS, POM, PA6.6, PA12, POLICARBONATI

– Materiali tecnici avanzati come FORTRON e GRIVORY

Questa versatilità ci permette di produrre sia componenti standard per sistemi di riscaldamento e raffrescamento, sia particolari a disegno personalizzati in base alle esigenze dei nostri clienti.

Ogni processo di stampaggio è rigorosamente monitorato e condiviso mediante un ciclo di produzione a bordo macchina, approvato dai nostri operatori in remoto attraverso connessioni WLAN. Questo sistema avanzato consente:

– Monitoraggio costante: la qualità e la precisione di ogni processo vengono controllate in tempo reale.

– Interventi immediati: eventuali ottimizzazioni o correzioni possono essere eseguite rapidamente per garantire risultati ottimali.

Per assicurare l’affidabilità di ogni lotto prodotto, ogni ciclo produttivo è sottoposto a controlli meticolosi:

– All’inizio del ciclo: per verificare la configurazione ottimale delle macchine e la qualità del primo stampo.

– Alla fine del ciclo: per confermare la conformità del lotto e la ripetibilità del processo.

Grazie a questi sistemi di controllo e alla flessibilità del nostro parco macchine, siamo in grado di produrre componenti di altissima qualità che rispondono alle esigenze del mercato e delle applicazioni più esigenti. Che si tratti di elementi per il riscaldamento e il raffrescamento o di particolari a disegno, garantiamo soluzioni innovative e affidabili.

La gestione del reparto stampaggio materie plastiche è per noi un punto di forza, che ci consente di offrire ai nostri clienti prodotti all’avanguardia, con un processo produttivo trasparente e controllato in ogni dettaglio.

Stampaggio Materie Plastiche

Produzione delle Barre Inox per i Nostri Collettori

In questa sezione vi portiamo alla scoperta del processo di produzione delle nostre barre inox, un’attività che svolgiamo in collaborazione con il nostro partner specializzato situato in Cina. Grazie a questa collaborazione, siamo in grado di offrire barre inox di altissima qualità, standard o realizzate su specifico disegno, con tempi di consegna rapidi e un livello di precisione senza pari.

La realizzazione delle barre inox inizia con la lavorazione di un tubolare di base, in alluminio o acciaio, attraverso una serie di passaggi attentamente controllati:

- Lavorazione del tubolare: il materiale grezzo viene sagomato e lavorato con precisione per ottenere la struttura base della barra.

- Filettatura: i filetti vengono realizzati con macchine avanzate per garantire compatibilità e resistenza nel montaggio.

- Lucidatura: ogni barra viene sottoposta a una fase di lucidatura per raggiungere un’elevata finitura superficiale.

- Controlli automatici: una volta completata, la barra viene misurata e verificata con sistemi automatici per garantirne la conformità ai requisiti di precisione e qualità.

Per assicurare un processo produttivo impeccabile, ogni fase della produzione è monitorata mediante connessione WLAN e live cam. Questo sistema ci permette di:

– Effettuare controlli remoti in qualsiasi momento.

– Richiedere modifiche o verifiche produttive in tempo reale.

– Garantire una tracciabilità totale di ogni lotto prodotto.

Siamo leader nella produzione di barre inox personalizzate, offrendo:

– Soluzioni su misura: barre realizzate su specifico disegno per soddisfare ogni esigenza applicativa.

– Tempi rapidi di consegna: un processo ottimizzato che ci permette di garantire velocità senza compromessi sulla qualità.

– Elevata precisione: ogni barra è prodotta con tolleranze strettissime e controllata automaticamente per offrire la massima affidabilità.

Collaboriamo con un partner di fiducia e altamente specializzato, assicurandoci che ogni barra prodotta rispetti i più alti standard qualitativi e soddisfi le necessità dei nostri clienti, siano esse standard o personalizzate.

Con Simplex Hydronic Technology, scegliete barre inox all’avanguardia, realizzate con cura artigianale e precisione tecnologica, per garantire prestazioni eccellenti in ogni applicazione.

Barre Inox

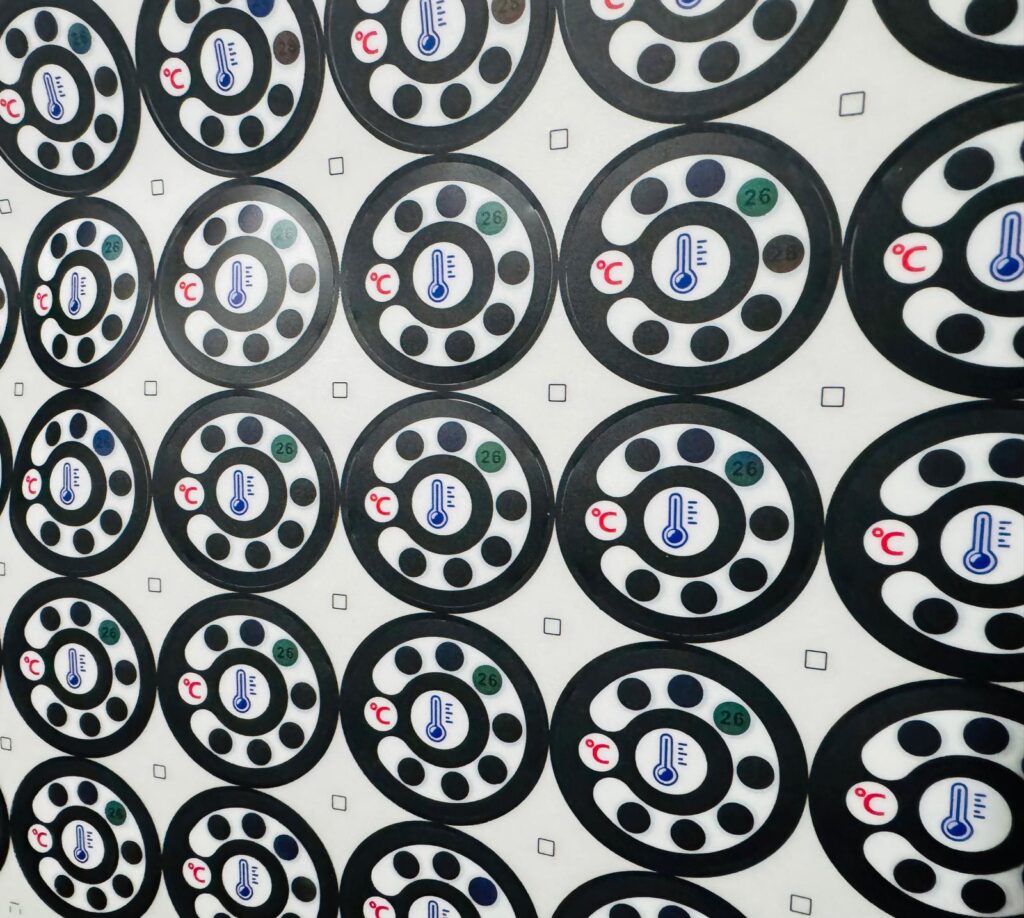

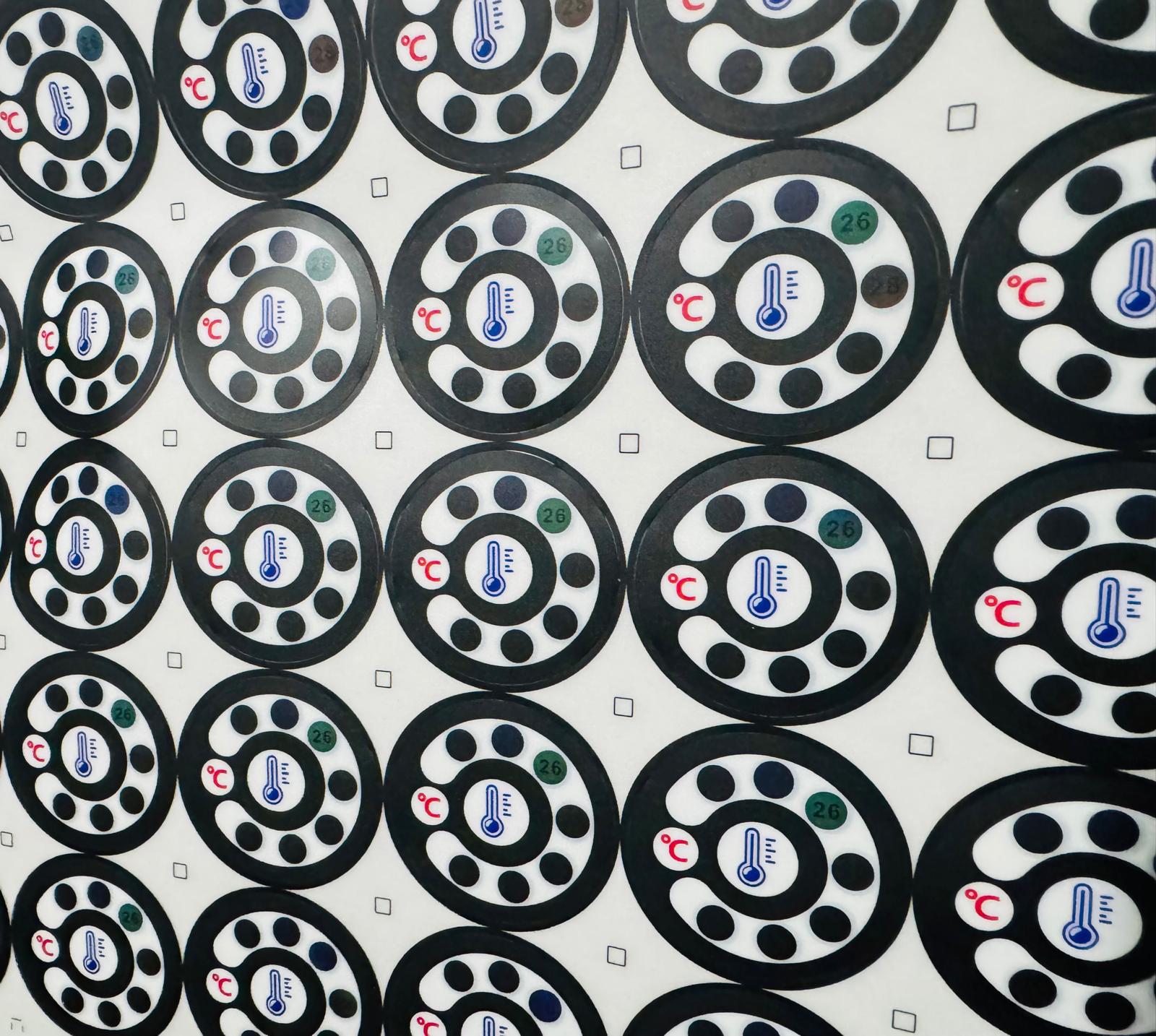

Produzione dei Termometri Digitali: Precisione, Personalizzazione e Affidabilità

In questa sezione vi mostriamo ogni dettaglio del processo produttivo che ci consente di realizzare termometri digitali di massima affidabilità, in collaborazione con il nostro partner specializzato. Grazie a tecnologie avanzate, materiali di altissima qualità e rigorosi controlli, siamo in grado di fornire prodotti su misura per ogni applicazione.

La produzione dei nostri termometri digitali si articola in una serie di fasi attentamente pianificate e controllate:

- Progettazione personalizzata: realizziamo termometri su disegno, con la possibilità di personalizzare forma, dimensioni e inserire loghi specifici per rispondere alle esigenze di ogni cliente.

- Selezione dei materiali: utilizziamo materie prime di altissima qualità per garantire precisione e durata nel tempo.

- Produzione automatizzata: grazie a macchinari all’avanguardia, ogni termometro viene assemblato con la massima accuratezza, riducendo al minimo gli errori e ottimizzando l’efficienza produttiva.

- Adesivo 3M per aderenza perfetta: tutti i termometri sono dotati di adesivi di alta qualità, che assicurano una tenuta duratura su collettori inox, ottone, plastica, valvole, caldaie, pompe di calore e molte altre applicazioni.

- Formati pretagliati: i termometri sono confezionati su fogli pretagliati, pronti per essere applicati in modo rapido e preciso nei siti dei nostri clienti.

Per garantire l’affidabilità e la precisione di ogni termometro digitale:

– Ogni ciclo produttivo è sottoposto a rigorosi collaudi per verificare la funzionalità e la conformità agli standard richiesti.

– Connessioni remote con live cam ci consentono di monitorare costantemente ogni fase della produzione, assicurando un controllo continuo e la possibilità di intervenire in tempo reale in caso di necessità.

– Ogni termometro viene testato singolarmente per garantire prestazioni eccellenti, indipendentemente dalla destinazione d’uso.

I nostri termometri digitali sono progettati per adattarsi a una vasta gamma di applicazioni nel settore termoidraulico:

– Collettori inox, ottone e plastica

– Valvole e caldaie

– Pompe di calore

– Applicazioni su misura

Ogni termometro è unico, progettato e prodotto per rispondere alle esigenze specifiche del cliente, con una combinazione di estetica, funzionalità e precisione tecnica.

Grazie alla collaborazione con il nostro partner e all’impiego di tecnologie avanzate, possiamo garantire prodotti all’avanguardia, pronti a soddisfare le richieste più esigenti del mercato. Scegliere i termometri digitali Simplex Hydronic Technology significa puntare su qualità, precisione e personalizzazione per ogni progetto.

Termometri

Marcatura Laser di Precisione: Tecnologia e Qualità per Ogni Prodotto

In questa sezione approfondiamo i nostri processi di marcatura laser, una tecnologia all’avanguardia che utilizziamo su un’ampia gamma di prodotti, tra cui collettori, valvole e componenti in plastica. Grazie alla collaborazione con partner altamente specializzati, garantiamo marcature di estrema precisione, tempi rapidi di realizzazione e una finitura impeccabile.

Il nostro processo produttivo per la marcatura laser si distingue per la sua efficienza e accuratezza:

- Progettazione del design: ogni marcatura viene sviluppata mediante software avanzati che consentono di personalizzare loghi, codici e grafiche specifiche per ogni esigenza.

- Marcatura sul prodotto: grazie a macchine laser di ultima generazione, il design viene trasferito con **estrema precisione** e senza alterare la qualità della superficie del prodotto.

- Controllo da remoto: tutte le macchine laser sono collegate mediante connessioni remote, consentendo al nostro team di ingegneri di verificare e modificare i programmi in tempo reale per garantire risultati ottimali.

La marcatura laser offre numerosi vantaggi rispetto ad altre tecniche:

– Precisione estrema: ogni dettaglio viene riprodotto con altissima fedeltà, indipendentemente dal materiale del prodotto.

– Finitura perfetta: la marcatura è uniforme e resistente, garantendo una durata nel tempo.

– Versatilità dei materiali: siamo in grado di marcare collettori, valvole e componenti in plastica con la stessa qualità e precisione.

– Velocità di esecuzione: i nostri macchinari consentono di completare le operazioni in tempi ridotti, migliorando l’efficienza produttiva.

Grazie alla flessibilità della tecnologia laser, possiamo offrire:

– Loghi aziendali e identificativi specifici.

– Codici prodotto e numeri di serie.

– Personalizzazioni richieste dai clienti per lotti speciali o prodotti su misura.

Il nostro impegno nella marcatura laser non si limita alla precisione tecnica. Monitoriamo costantemente ogni fase del processo per garantire che ogni marcatura soddisfi i più alti standard di qualità:

– Test rigorosi: ogni prodotto marcato viene verificato per garantire la leggibilità e la conformità ai requisiti.

– Aggiornamenti in tempo reale: grazie al controllo remoto, possiamo intervenire rapidamente per ottimizzare ogni lavorazione.

Con i nostri processi di marcatura laser, offriamo un servizio completo e di alta qualità, pensato per soddisfare le esigenze di ogni cliente. La combinazione di tecnologie avanzate, personalizzazione e controllo rigoroso ci consente di fornire prodotti affidabili, unici e perfetti sotto ogni aspetto.

Marcatura Laser

Tampografia su Prodotti in Plastica: Precisione Multicolore e Qualità Garantita

La tampografia è una delle tecnologie più versatili e avanzate che utilizziamo per personalizzare i nostri prodotti in plastica. In collaborazione con i nostri partner specializzati, siamo in grado di offrire stampe in più colori, realizzate con estrema precisione, in tempi rapidi e con una finitura impeccabile.

La tampografia è un processo che combina tecnologia e artigianalità per offrire risultati di altissimo livello:

- Progettazione della grafica: ogni tampografia viene sviluppata con software avanzati, che consentono la creazione di stampe precise e personalizzate in base alle esigenze del cliente.

- Applicazione multicolore: le nostre macchine consentono di realizzare stampe in più colori con allineamenti perfetti e dettagli nitidi, anche su superfici curve o irregolari.

- Inchiostri conformi: utilizziamo esclusivamente inchiostri certificati, conformi alle direttive europee in materia di sicurezza e sostenibilità, per garantire la massima qualità e sicurezza del prodotto.

- Finitura perfetta: ogni prodotto viene sottoposto a un controllo finale per assicurare che la tampografia sia uniforme e duratura.

Per garantire la massima efficienza e qualità:

– Controllo remoto delle macchine: le nostre apparecchiature di tampografia sono collegate tramite connessione remota, consentendo ai nostri ingegneri di monitorare e modificare i programmi in tempo reale.

– Ottimizzazione costante: eventuali interventi per migliorare il processo o correggere dettagli vengono gestiti con rapidità e precisione, riducendo al minimo i tempi di fermo macchina.

– Personalizzazione su misura: offriamo soluzioni completamente personalizzabili, dal design grafico alla scelta dei colori.

– Versatilità: la tampografia è ideale per ogni tipo di componente in plastica, indipendentemente dalla forma o dalle dimensioni.

– Efficienza: tempi di produzione ridotti senza compromettere la qualità.

– Conformità agli standard: inchiostri certificati e processi rispettosi delle normative europee.

I nostri processi di tampografia trovano applicazione in numerosi settori e per diverse tipologie di prodotti:

– Componenti tecnici in plastica

– Prodotti personalizzati per il riscaldamento e raffrescamento

– Elementi decorativi o funzionali*

La qualità è la nostra priorità assoluta. Ogni ciclo di tampografia viene attentamente monitorato e verificato per assicurare che il risultato finale sia all’altezza delle aspettative. Grazie al controllo remoto e alla precisione delle nostre macchine, siamo in grado di fornire prodotti affidabili e impeccabili.

Con Simplex Hydronic Technology, scegliere la tampografia significa puntare su una tecnologia all’avanguardia, su misura per ogni esigenza, con risultati che uniscono estetica e funzionalità.

Tampografia

Raccordi ad Innesto Rapido per Soffitti Radianti: Innovazione e Affidabilità nelle Connessioni per Impianti Termoidraulici

I raccordi ad innesto rapido per soffitti radianti sono una componente fondamentale negli impianti di riscaldamento e raffrescamento a soffitto e parete. Questi raccordi vengono utilizzati per collegare i pannelli radianti, garantendo una connessione sicura e duratura, essenziale per il corretto funzionamento dell’impianto. Simplex Hydronic Technology si distingue nella progettazione e produzione di questi raccordi, offrendo soluzioni personalizzate, di alta qualità e sempre all’avanguardia.

Ogni raccordo ad innesto rapido che produciamo viene progettato e realizzato su misura per soddisfare le esigenze specifiche di ogni cliente. I principali passaggi del nostro processo produttivo includono:

- Ideazione e sviluppo: i nostri raccordi vengono progettati per adattarsi perfettamente alle specifiche tecniche richieste per ogni tipologia di impianto radiante. Ogni connessione è pensata per garantire una performance ottimale e una facilità di montaggio.

- Stampi dedicati: utilizziamo stampanti e macchinari specializzati, con stampi dedicati per ogni tipo di raccordo. Questo ci consente di produrre raccordi ad innesto rapido di alta precisione, perfetti per ogni applicazione.

- Materiali selezionati: i raccordi sono realizzati con materiali di altissima qualità, scelti in base alle necessità del cliente e per garantire resistenza e durabilità nel tempo. I materiali vengono selezionati per resistere alle sollecitazioni termiche e meccaniche specifiche degli impianti di riscaldamento e raffrescamento.

L’affidabilità dei nostri raccordi è garantita da rigorosi processi di controllo qualità e monitoraggio, che si estendono a tutte le fasi della produzione:

– Controllo remoto e telemetria: tutte le fasi di produzione e assemblaggio sono monitorate attraverso connessioni remote, permettendo ai nostri ingegneri di verificare ogni fase della lavorazione in tempo reale.

– Assemblaggio e verifica: i processi di assemblaggio dei raccordi vengono condivisi quotidianamente con il nostro team di ingegneri, assicurandoci che ogni connessione sia eseguita correttamente e che rispetti gli standard di affidabilità e sicurezza.

– Verifica della tenuta fluidica: test specifici vengono eseguiti per garantire che ogni raccordo resista nel tempo e che la connessione mantenga la perfetta tenuta contro perdite o malfunzionamenti.

Ogni raccordo ad innesto rapido prodotto da Simplex Hydronic Technology è progettato per resistere nel tempo, anche sotto condizioni di stress termico e meccanico. Ogni connessione garantisce:

– Resistenza alle sollecitazioni: i raccordi sono progettati per mantenere la loro funzionalità anche dopo un utilizzo prolungato e in ambienti con cambiamenti termici significativi.

– Tenuta fluidica ottimale: il design innovativo e la scelta dei materiali assicura che la tenuta fluidica sia impeccabile, prevenendo perdite o malfunzionamenti.

– Garanzia di lunga durata: i raccordi sono costruiti per garantire prestazioni stabili e sicure nel tempo, anche nei sistemi più esigenti.

Con i raccordi ad innesto rapido per soffitti radianti di Simplex Hydronic Technology, offriamo soluzioni affidabili, sicure e personalizzate, ideali per ogni impianto di riscaldamento e raffrescamento. I nostri raccordi sono progettati per essere facili da installare, resistenti nel tempo e perfetti per garantire la massima performance del sistema radiante.

Scegliendo Simplex, i nostri clienti possono contare su:

– Soluzioni su misura per ogni impianto radiante.

– Materiali di alta qualità per prestazioni durature.

– Controllo e monitoraggio remoto per garantire la qualità in ogni fase della produzione.

– Affidabilità e durata della connessione e della tenuta fluidica.

Con i nostri processi di marcatura laser, offriamo un servizio completo e di alta qualità, pensato per soddisfare le esigenze di ogni cliente. La combinazione di tecnologie avanzate, personalizzazione e controllo rigoroso ci consente di fornire prodotti affidabili, unici e perfetti sotto ogni aspetto.

In ogni raccordo ad innesto rapido, Simplex Hydronic Technology mette il massimo impegno per assicurare il miglior prodotto possibile, pensato per il futuro dei vostri impianti di riscaldamento e raffrescamento.

Raccordi Rapidi

Assemblaggio e Collaudo Made in Italy: La Qualità Garantita di Simplex Hydronic Technology

Simplex Hydronic Technology è sinonimo di affidabilità, qualità e precisione. Grazie alla gestione interna di ogni fase del processo produttivo, siamo in grado di garantire il completo assemblaggio e collaudo di ogni singolo prodotto direttamente presso il nostro stabilimento. Questo ci permette di marchiare ogni prodotto con il prestigioso Made in Italy, assicurando a tutti i nostri clienti il perfetto controllo su ogni fase di lavorazione: dall’assemblaggio alla verifica finale.

Ogni prodotto che realizziamo è il risultato di una produzione accurata, che inizia dalla selezione dei componenti, prosegue con il controllo in ingresso di ogni articolo e culmina nell’assemblaggio finale e collaudo del prodotto finito. Ogni passaggio è monitorato e verificato per garantire la qualità massima. Ecco come gestiamo l’intero ciclo produttivo:

- Produzione Esterna dei Componenti: Ogni singolo componente dei nostri prodotti viene realizzato con la massima cura, esternamente da partner selezionati che rispondono ai più alti standard di qualità. Lavoriamo con i migliori fornitori di materie prime e garantiamo che ogni componente soddisfi le specifiche richieste.

- Controllo in Ingresso: Una volta che i componenti arrivano nel nostro stabilimento, effettuiamo un controllo accurato di ogni articolo per verificarne la conformità alle specifiche tecniche. Questo controllo include ispezioni visive e misurazioni strumentali per garantire che tutti i componenti siano privi di difetti e pronti per l’assemblaggio.

- Assemblaggio Interno: I componenti vengono assemblati nel nostro stabilimento da un team altamente qualificato. Grazie all’utilizzo di macchine automatiche di precisione e all’esperienza dei nostri tecnici, siamo in grado di garantire un assemblaggio impeccabile. Ogni fase dell’assemblaggio è monitorata attentamente, per assicurare che i prodotti finali rispettino le nostre rigorose specifiche.

- Collaudo e Test di Qualità: Prima di procedere all’imballaggio, ogni prodotto viene sottoposto a un collaudo approfondito. Utilizziamo tecnologie avanzate come il leak detector per verificare la tenuta fluidica e l’affidabilità di ogni singolo componente. Questo ci permette di rilevare eventuali perdite o malfunzionamenti, garantendo che ogni prodotto sia perfettamente funzionale prima di essere consegnato al cliente. Il controllo qualità si estende anche a test di pressione, temperatura e resistenza per assicurare che i prodotti possano essere utilizzati in qualsiasi condizione, senza compromettere la loro performance.

- Imballaggio Finale: Una volta superato il collaudo, ogni prodotto viene imballato accuratamente per garantire che arrivi integro e pronto per l’installazione presso i nostri clienti. Ogni confezione è progettata per proteggere il prodotto durante il trasporto, assicurando che le performance del prodotto rimangano inalterate anche dopo la spedizione.

Gestendo internamente l’intero processo produttivo, dal controllo dei componenti all’assemblaggio e collaudo finale, siamo in grado di garantire l’origine Made in Italy di ogni nostro prodotto. Questo non solo rappresenta un sigillo di qualità, ma anche un impegno verso l’eccellenza, l’innovazione e la precisione che caratterizzano il nostro brand.

L’affidabilità è al centro di ogni nostro prodotto. Grazie all’uso di strumenti di ultima generazione, come il leak detector, possiamo assicurare al cliente finale che ogni prodotto abbia superato test rigorosi per garantire che sia perfettamente sicuro e funzionante. Con questo processo di controllo qualità e test in tempo reale, possiamo offrire prodotti che rispondono alle più alte aspettative di performance e durata nel tempo.

Con Simplex Hydronic Technology, i nostri clienti possono essere certi di ricevere prodotti che rispettano elevati standard di qualità, affidabilità e prestazioni. La nostra capacità di gestire ogni fase del processo produttivo internamente ci consente di mantenere il massimo livello di controllo, dalla progettazione alla produzione, dal collaudo all’imballaggio, fino alla consegna finale.

In ogni prodotto che realizziamo, infondiamo la nostra passione per l’innovazione e la qualità, offrendovi una soluzione affidabile e performante per ogni applicazione. Scegli Simplex Hydronic Technology, per prodotti Made in Italy, progettati per durare nel tempo e garantire prestazioni eccellenti.